Aus Alt mach Neu – ein wirtschaftlicher Einstieg in die vegane Sojaproduktion!

Vom klassischen Molkereibetrieb hin zur Soja-Käserei – es ist eines der größten Innovationsprojekte in der Geschichte unseres langjährigen Kunden. Mit dem Umstieg auf eine vegane Sojaproduktionslinie geht das Unternehmen konsequent mit dem Bedarf des Marktes. Dabei war es ein Kernanliegen der Molkereiführung für diese Produkteinführung so viel von der bestehenden Anlagentechnik wie möglich zu nutzen, um die anfallenden Kosten gering zu halten.

Wie baut man in nur vier Monaten aus einer bestehenden Molkerei-Anlagentechnik eine vegane Soja-Käserei? Mit einem Automationskonzept, dass mit neuen und alten Steuerungen kommuniziert und eine zuverlässige Trennung der Allergene Soja und Milch ermöglicht.

Anforderungen

Im Fokus des Umbaus zur Sojakäserei stand die 100-prozentige Trennung der Allergene Molke und Soja in einem stabilen und effizienten Prozess. Eine ursprünglich für Molke eingesetzte CIP-Reinigung sollte entsprechend aufgerüstet werden, um die hohen Hygienevorgaben auch wirtschaftlich abzubilden. Zudem galt es, so viele bestehende Anlagenteile wie möglich für die neue Produktionslinie zu nutzen.

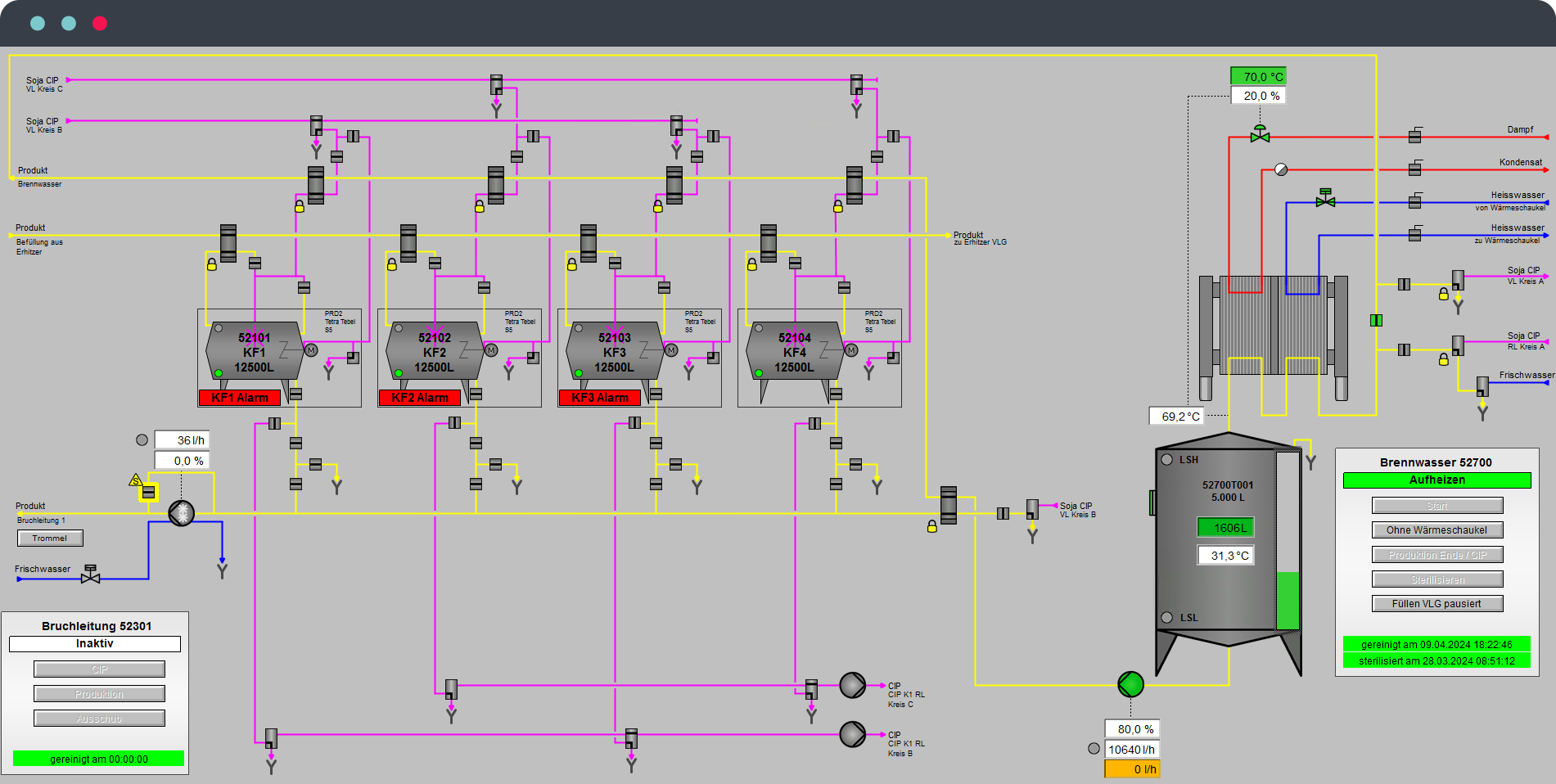

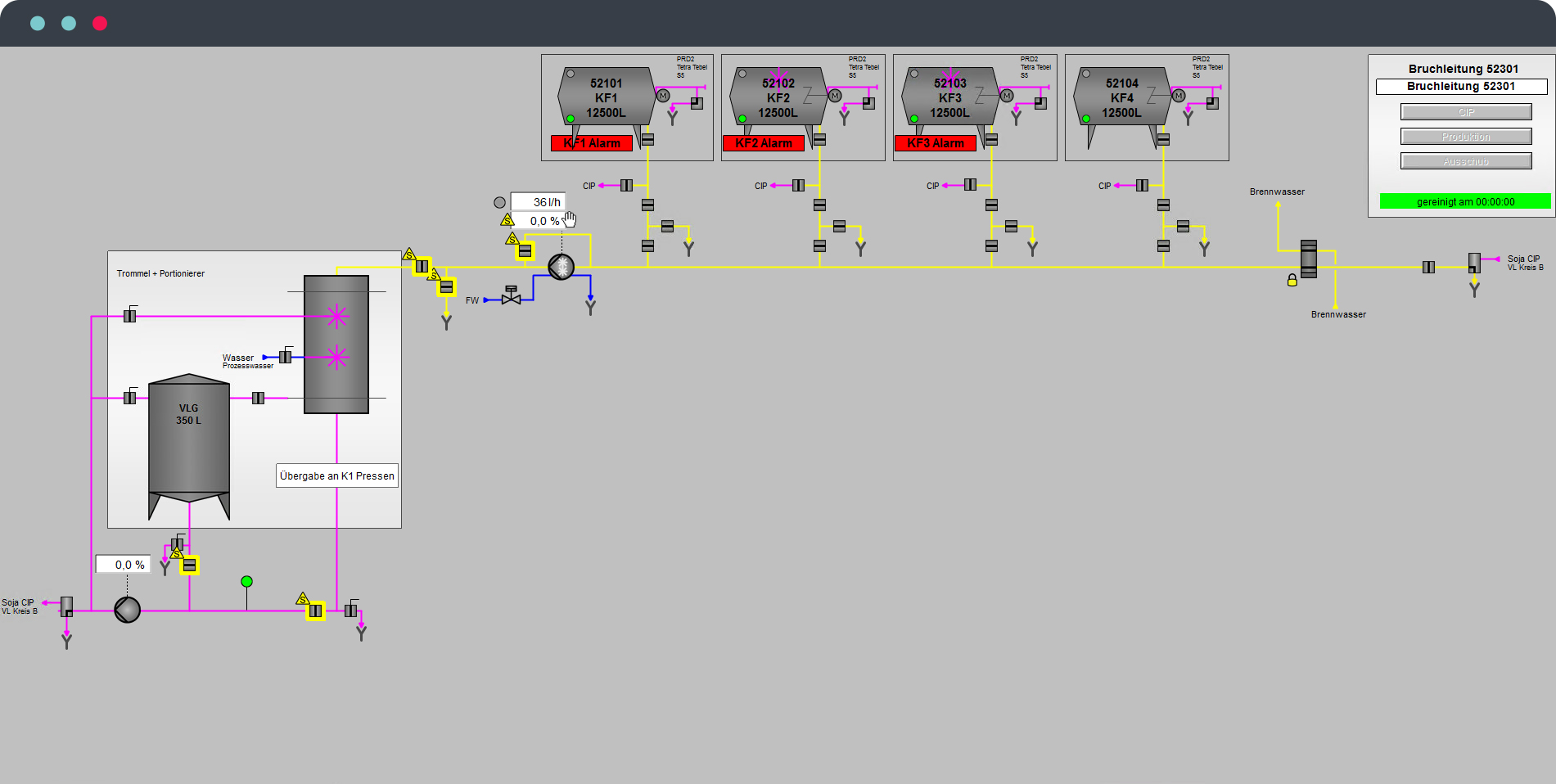

Die besondere Herausforderung: viele Anlagenteile wie z.B. die alten Käsefertiger arbeiteten immer noch mit alten S5 Steuerungen, die aufgrund ihrer Funktionsfähigkeit auch in der neuen veganen Käserei integriert werden sollten.

Lösung

Bestehende Anlagentechnik neu automatisiert. Ein Retrofit, das den Umstieg zur veganen Käserei erleichtert, beschleunigt und vor allem sicher gestaltet.

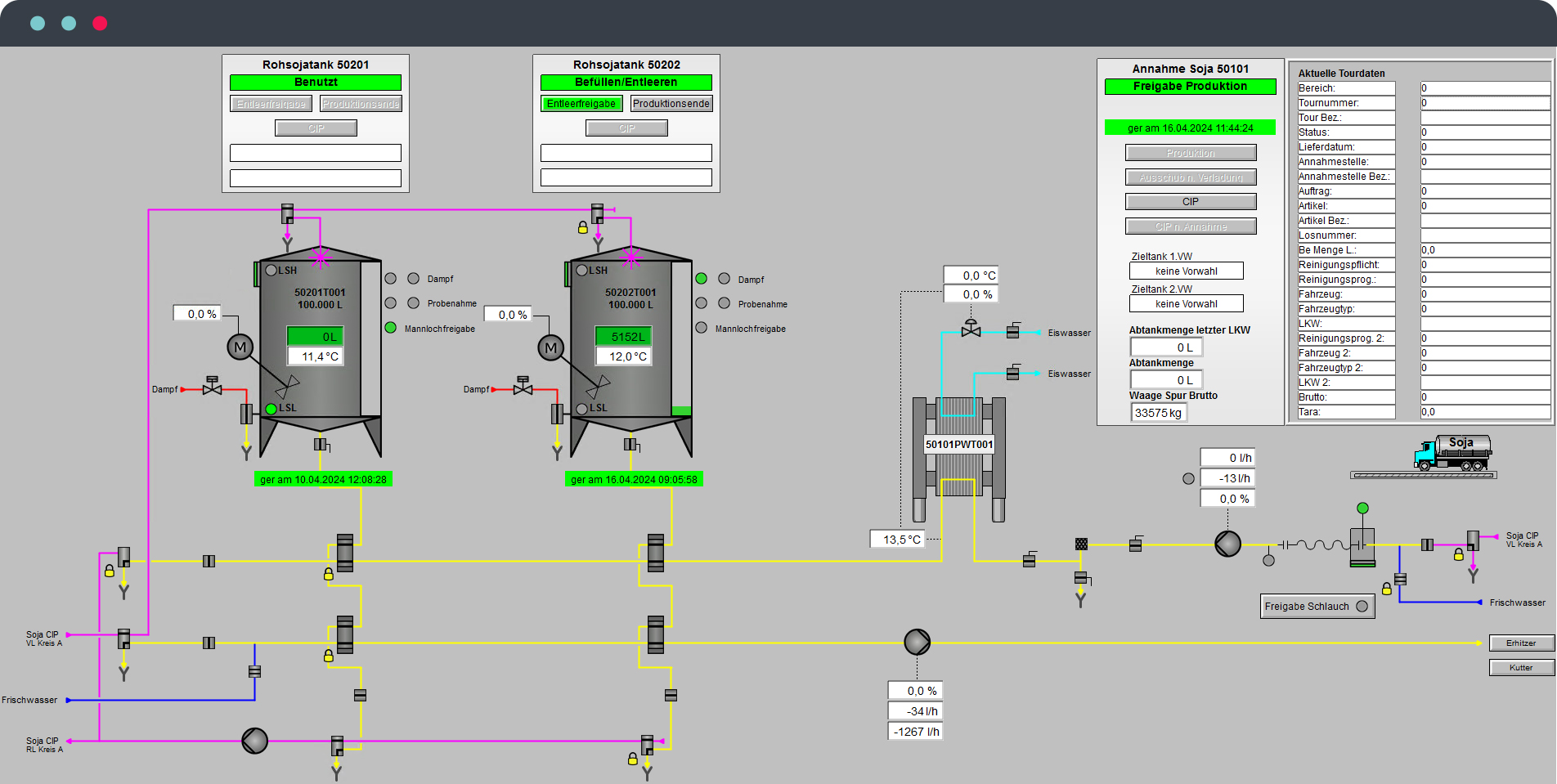

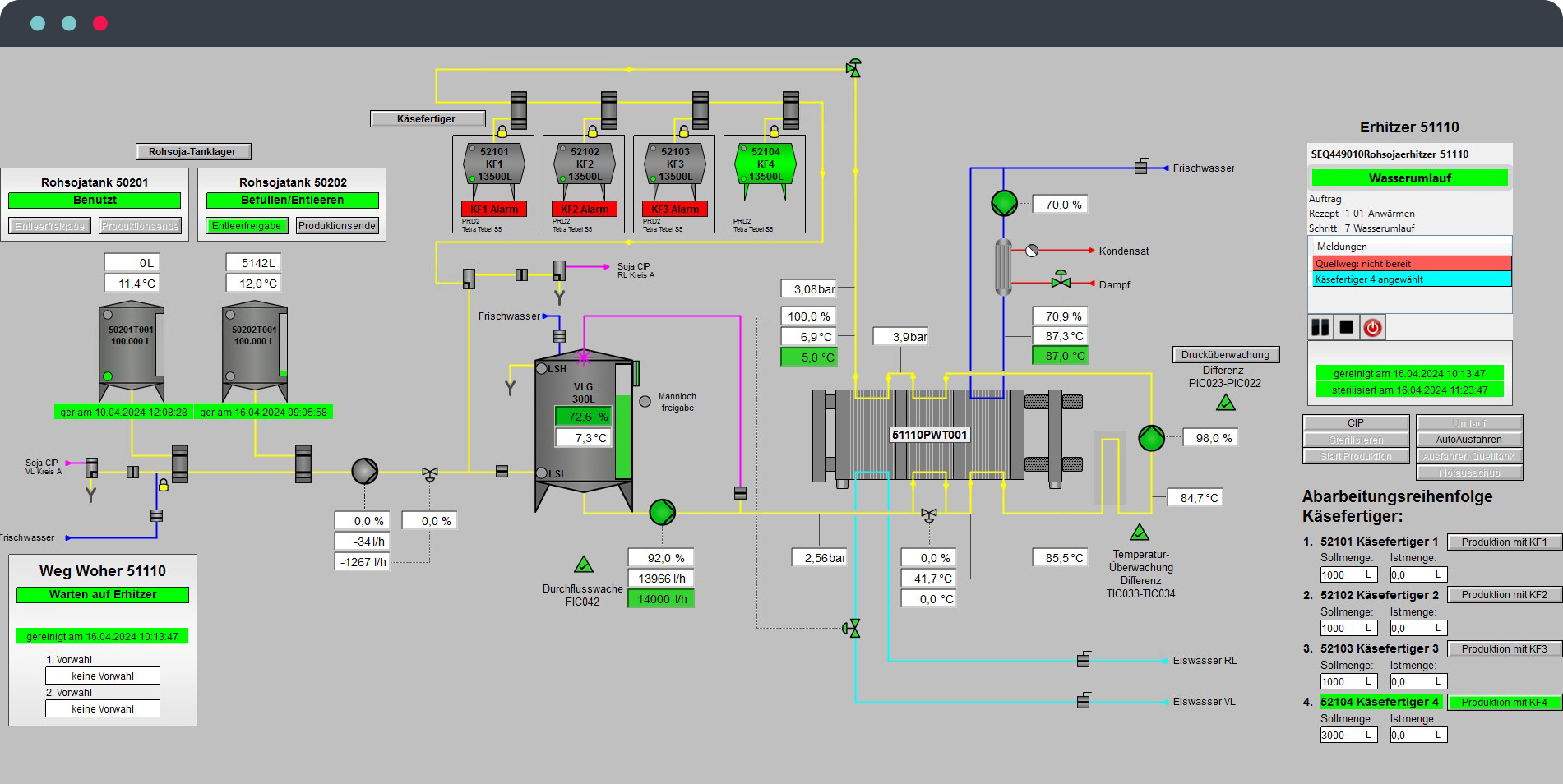

In enger Zusammenarbeit mit Anlagenbauer und Bedienpersonal der Molkerei wurde das bestehende Anlagenportfolio weitestgehend in die neue Soja-Käserei eingebunden und die Programme auf das Produkt Soja angepasst. Neben der Programmierung der Annahme, Rohsojatanks, Erhitzer, des Brennwassers und der Bruchleitung integrierten wir sämtliche Objekte in der CIP K1, inklusive dem Umbau der Schnittstelle.

Während die vier Käsefertiger und Pressen über die alten S5-Steuerungen laufen, kommen in allen anderen Anwendungen die in der Prozessindustrie bewährten S7-400er SPS Controller zum Einsatz. Alle Steuerungen und WinCC 7.5 Prozessvisualisierung werden in die bestehenden Server und Systeme eingebunden.

”Durch die Aufbereitung und Neuprogrammierung bestehender Anlagen unter Berücksichtigung aktueller Prozess- und QM-Standards gelingt es uns, Kunden einen leichteren und kostengünstigeren Einstieg in ein neues Produktsegment zu ermöglichen.

Thomas BuxGeschäftsführer planemos

Vorteile

Eine effiziente Komplettlösung mit klaren Vorteilen in Sachen Handling und Wirtschaftlichkeit.

Upgrade

Aufwertung und Prozesseinbindung alter ausrangierter Bestandsanlagen durch neue Programme.

Kaum Einarbeitung

Erfahrungswerte der Maschinenführer mit der alten Anlagentechnik und daher keine neue Schulungen erforderlich.

Kostengünstige Markteinführung

Keine größeren Neuinvestitionen in Anlagentechnik und damit ein extrem effizienter Schritt in eine richtungsweisende Erweiterung des Molkerei-Portfolios.

100 % Qualitätskontrolle

Zuverlässige Rückverfolgbarkeit und Trennung der Allergene in einem automatisierten Prozess.

Qualitätssicherung

Maximale Sicherheit bei der Warenannahme

Der Lkw-Fahrer wird dank unserer Programmierung über ein Ticketsystem durch den Prozess der Abfüllung geführt. Neben den Standardparametern kommen hier zahlreiche Prüffolgen zum Einsatz um die Qualität des Rohmaterials sicherzustellen. Dabei werden über den Scan Daten aus einer Datenbank zum aktuellen Auftrag exportiert und in die PLC/Visualisierung gespielt.

Nachhaltigkeit

Energieeffiziente Temperatursteuerung

Der Erhitzer ist in dem gesamten System die komplexeste Anlage und am schwierigsten zu programmierende Anlage, da hier viele Parameter gleichzeitig und in einem engen Zeitfenster geprüft und korrigiert werden müssen. Über Regelungsventile im Erhitzer erfolgt die präzise Einstellung der gewünschten Solltemperatur über einen Plattenwärmetauscher. Dabei heizt das Produkt nur so hoch, wie notwendig und im Vorfeld definiert.

Special Know-how

Alte S5 Steuerungen? Wir können das.

Gerade wenn es darum geht alte S5 Steuerungen in einen modernen Prozess einzubinden, bedarf es jeder Menge Know-how und Erfahrung, um alle Parameter richtig auszulesen und nachzuprogrammieren. Der klare Vorteil: Sie funktionieren. Deshalb kann es durchaus sinnvoll sein, eine Integration der alten Signale und Standards neuen modernen Steuerungen vorzuziehen und dadurch unnötige Kosten zu sparen und Stillstandzeiten zu vermeiden.

automation excellence

Erfahrung zahlt sich aus: Dreifach!

Highspeed

In nur 4 Monaten zur Inbetriebnahme mit sämtlichen Tests und Probeläufen, ganz ohne Stillstandzeiten.

Qualität

Entlang der gesamten Prozesskette werden alle sensiblen Daten wie Durchflussmengen, Prozesstemperaturen und Druckwerte automatisch erfasst, reguliert und dokumentiert.

Effizienz

Dank unserer Erfahrung konnten wir eine alte Anlage mit alten Steuerungen für die neue Sojaproduktion wiederverwerten und damit Neuinvestitionen deutlich reduzieren.